Introduktion: Den alsidige arbejdshest af størrelsesreduktion

I det stellere logskab af industrielt fellerarbejdningsudstyr er der kun få maskiner, der matcher robust alsidighed og grundlæggende betydning af hammermøllen. Som en hjørnesten teknologi til reduktion af partikelstørrelse På tværs af utallige industrier omdanner hammermøller faste bulkmaterialer til ensartede, anvendelige granulat gennem en ligetil, men yderst effektiv mekanisk proces. Fra landbrugsfoderproduktion og farmaceutisk pulverforarbejdning til genbrugsoperationer og mineralforberedelse tjener disse robuste maskiner som primære eller sekundære knusere i stand til at håndtere et ekstraordinært udvalg af materialer. Denne omfattende vejledning undersøger driftsprincipper, designvariationer, nøgleanvendelser og udvælgelseskriterier for hammermøller, og giver ingeniører, fabriksledere og forarbejdningsprofessionelle væsentlig viden til at optimere deres størrelsesreduktionsoperationer.

Grundlæggende driftsprincip: Hvordan Hammermølles Arbejde

I sin kerne fungerer en hammermølle efter princippet om stødbaseret partikelbrud . Størrelsesreduktionsprocessen følger en systematisk sekvens:

-

Materiale indtag: Fodermateriale indføres i formalingskammeret gennem en kontrolleret tilførselsmekanisme (tyngdekrafttilført tragt, volumetrisk føder eller skruetransportør).

-

Partikelpåvirkning: Hurtigt roterende hamre (rektangulære, vendbare eller svingmonterede metalstykker) fastgjort til en central rotor rammer de indkommende partikler med betydelig kinetisk energi.

-

Partikelbrud: Påvirkningen knuser skøre materialer langs naturlige brudlinjer eller klipper og river fibrøse stoffer.

-

Sekundær reduktion: Partikler reduceres yderligere, når de kastes mod kammerets indvendige slidforinger og kolliderer med andre partikler.

-

Størrelsesklassifikation: Reduceret materiale fortsætter denne proces, indtil det er lille nok til at passere gennem en perforeret skærm (eller rist), der omkranser en del af formalingskammeret og bestemmer den endelige maksimale partikelstørrelse.

-

Udledning: Materiale af størrelse, der passerer gennem skærmen, udledes, typisk ved tyngdekraft eller pneumatisk transport, til opsamling eller næste behandlingstrin.

Dette højhastigheds, kontinuerlig slagfræsning processen gør hammermøller exceptionelt effektive til en lang række materialer, især dem, der er sprøde, slibende eller fibrøse.

Kernekomponenter og designvariationer

En hammermølles ydeevne og anvendelsesegnethed bestemmes af dens specifikke designkonfiguration.

1. Mekaniske nøglekomponenter

-

Rotorsamling: Hjertet i maskinen. En kraftig stålaksel monteret på store lejer, der bærer flere rotorskiver hvorpå hamrene er monteret. Rotorhastighed (typisk 1.800–3.600 omdr./min.) er en kritisk variabel.

-

Hammere: De aktive størrelsesreduktionselementer. Designs inkluderer:

-

Faste (stive) hamre: Bolt direkte til rotoren, hvilket giver maksimal styrke til de hårdeste materialer.

-

Svinghamre: Drejet på stifter, så de kan svinge udad, når de roterer. Dette design absorberer stød fra ikke-knuselige genstande, hvilket giver beskyttelse mod skader.

-

Vendbare hamre: Kan vendes for at udnytte en anden skarp kant, hvilket fordobler levetiden, før udskiftning eller slibning er nødvendig.

-

-

Slibekammer og liners: Det lukkede hus, hvor der sker størrelsesreduktion. Den er udstyret med udskiftelig slid plader or liners (ofte lavet af AR400 stål eller mangan) for at beskytte huset mod slibende slid.

-

Skærm (rist): Dimensioneringsanordningen. Skærme med præcist dimensionerede cirkulære eller slidsede perforeringer omkranser 180-300 grader af rotoren. Den skærmhulsdiameter styrer direkte den maksimale partikelstørrelse af det udledte produkt.

-

Fodermekanisme: Kan være top-, bund- eller side-fodret afhængig af anvendelse og materialeegenskaber.

-

Drivsystem: Består typisk af en elektrisk motor forbundet via Kileremme og skiver til rotorakslen. Dette giver mulighed for en vis hastighedsjustering ved at ændre remskivestørrelser.

2. Større designkonfigurationer

-

Gravity-udledningsmøller: Det enkleste design. Reduceret materiale falder gennem skærmen ved tyngdekraften. Bedst til finslibning af lette, ikke-slibende materialer.

-

Pneumatisk udledningsmøller: Inkorporerer en kraftfuld luftsugeventilator ved udskrivelsen. Dette skaber undertryk i kammeret, forbedrer gennemløbet, afkøler produktet og forbedrer skærmeffektiviteten, især til finslibning (<100 mikron).

-

Fuldcirkelskærmmøller: Har en 300-graders skærm, der maksimerer skærmarealet for en given rotordiameter. Denne konfiguration øger gennemløbet dramatisk til applikationer, der involverer finslibning eller slibning af fibrøse materialer som træflis eller biomasse. Det store skærmområde forhindrer tilstopning.

-

Industriel vs. laboratorieskala: Industrielle møller er kraftige enheder med høje hestekræfter til kontinuerlig drift. Møller i laboratorieskala er bordenheder, der bruges til produktudvikling, gennemførlighedstest og små batchproduktion.

Primære industrielle applikationer og materialebehandling

Hammermøller er allestedsnærværende på grund af deres tilpasningsevne. Nøgleapplikationssektorer omfatter:

-

Landbrug og foderproduktion: Det største anvendelsesområde. Anvendes til slibning korn (majs, hvede, sojabønner) , oliefrøkager og fiberholdige ingredienser for at skabe ensartet dyrefoder. Evnen til at kontrollere partikelstørrelsen er afgørende for dyrenes fordøjelse og foderpillernes kvalitet.

-

Forarbejdning af biomasse og biobrændstof: Uundværlig for størrelsesreduktion af træflis, landbrugsrester (halm, skaller) og dedikerede energiafgrøder før pelletering eller brikettering. Fuldcirkelsigtemøller er standard her.

-

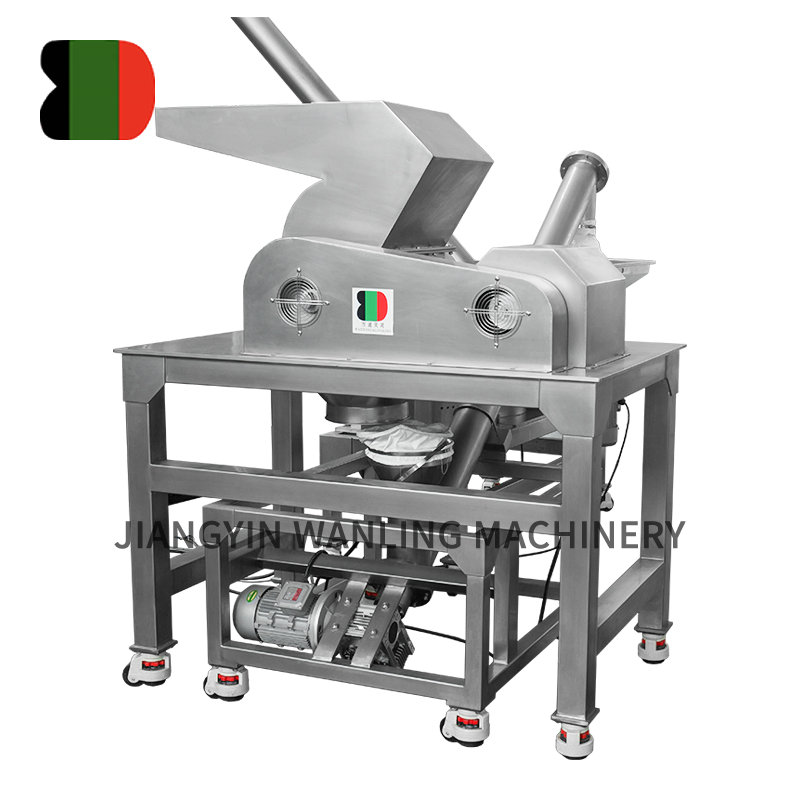

Fødevareforarbejdning: Anvendes til at male krydderier, sukker, tørrede grøntsager og madpulvere, hvor sanitært design (ofte med rustfri stålkonstruktion) er i højsædet.

-

Farmaceutiske og kemiske industrier: Til finformaling af aktive farmaceutiske ingredienser (API'er) og kemiske pulvere. Designs fokuserer på indeslutning, rengøringsevne og præcis partikelstørrelseskontrol, ofte med specialiserede hammerspidser og skærme.

-

Genbrug og affaldsbehandling: Afgørende for makulering af elektronisk affald (e-affald) , kommunalt fast affald , plast og metaller til nedstrøms adskillelse og genvinding. Disse er ofte kraftige "shredder" eller "hog" hammermøller.

-

Mineraler og minedrift: Anvendes til at knuse og pulverisere kul, kalksten, gips og andre moderat slibende mineraler.

Hammer Mill vs. andre størrelsesreduktionsteknologier

At vælge den rigtige mølle kræver forståelse af alternativerne. Her er hvordan hammermøller sammenligner:

| Udstyr | Mekanisme | Bedst til | Begrænsninger / Ikke ideel til |

|---|---|---|---|

| Hammer Mill | Påvirkning / Nedslidning (Højhastighedshamre) | Alsidige sprøde materialer , fibrøse materialer, aggregater. Bredt partikelstørrelsesområde (fra grov til fin). | Meget slibende materialer (højt slid), varmefølsomme materialer (kan generere varme), meget hårde materialer (>Mohs 5). |

| Kæbeknuser | Kompression (faste og bevægelige kæbeplader) | Primær knusning af meget hårde, slibende materialer (sten, malm). Stor reduktion af foderstørrelse. | Giver et relativt groft produkt med mange fine stoffer. Ikke til endelig finslibning. |

| Kugle / Stang Mill | Påvirkning og nedslidning (Tumbling media) | Våd eller tør fin/ultrafin slibning af malme, keramik, maling. Meget fint, ensartet produkt. | Højt energiforbrug. Langsom proces. Ikke til fibrøse materialer. |

| Pin Mill | Indvirkning (Stationære og roterende stifter) | Finslibning af blødere, ikke-slibende materialer (fødevarer, kemikalier). Lavere varmeudvikling. | Kan ikke håndtere store foderstørrelser eller fiberholdige/trådede materialer. |

| Knivmølle/kværn | Skær / klip (Roterende knive) | Fibrøse, seje, trævlede materialer (dæk, plast, træ, kommunalt affald). Fremstiller et strimlet, flagelignende produkt. | Ikke til fremstilling af fint pulver eller sprøde materialer. |

Kritisk udvælgelsesvejledning: Valg af den rigtige hammermølle

Valg og dimensionering af en hammermølle kræver en detaljeret analyse af både materiale- og procesmålene.

1. Materialekarakterisering (det vigtigste trin):

-

Hårdhed og slibeevne: Målt efter Mohs skala eller slidindeks. Meget slibende materialer (som silicasand) vil hurtigt slide på hamre og skærme, hvilket kræver specialiserede hærdede legeringer og øger driftsomkostningerne.

-

Skørhed: Hvor let materialet brækker ved stød. Sprøde materialer (korn, kul) er ideelle til hammerfræsning.

-

Fugtindhold: Høj fugt (>15%) kan føre til tilstopning af skærmen og reduceret gennemløb. Kan kræve opvarmet luftassistance eller et fortørringstrin.

-

Start- og målpartikelstørrelse (F80 & P80): Foderstørrelsen og den ønskede produktstørrelse bestemmer reduktionsforhold og nødvendig energitilførsel.

-

Varme- og eksplosionsfølsomhed: Nogle materialer (fødevarer, kemikalier) nedbrydes med varme eller er eksplosive (støv). Kan kræve en mølle med kølefunktioner eller eksplosionssikker konstruktion (NFPA/ATEX).

2. Ydelse og driftsspecifikationer:

-

Påkrævet kapacitet (gennemstrømning): Angivet i tons pr. time (TPH) eller kilogram pr. time (kg/time). Dette er den primære driver for maskinstørrelse og motorhestekræfter.

-

Hestekræfter (HK/kW): Direkte relateret til kapacitet og reduktionsforhold. Underdrift af en mølle fører til dårlig ydeevne og tilstopning. En grundregel er 1–10 HK pr. TPH, afhængig af materiale og finhed.

-

Rotorhastighed: Højere hastigheder (3.000 RPM) genererer flere påvirkninger for finere slibning. Lavere hastigheder (1.800 RPM) giver større drejningsmoment til grov slibning eller seje materialer.

-

Skærmareal og hulstørrelse: Større skærmareal øger kapaciteten. Den skærmhulsdiameter skal være 1,5-2 gange mindre end den ønskede endelige partikelstørrelse på grund af den elliptiske form af udgående partikler.

3. Konstruktion og specielle funktioner:

-

Byggemateriale: Kulstofstål er standard. 304 eller 316 rustfrit stål er påkrævet til fødevarer, farmaceutiske eller ætsende anvendelser.

-

Sikkerhed og adgang: Se efter 360-graders skærmadgangsdøre for nemme skærmskift og vedligeholdelse. Møller burde have sikkerhedslåse som afbryder strømmen, når dørene er åbne.

-

Støvindeslutning: Fuldt forseglede designs med flangede indløb/udløb er nødvendige for støvfri drift og integration med støvopsamlingssystemer.

Bedste praksis for drift, vedligeholdelse og sikkerhed

Korrekt betjening sikrer effektivitet, lang levetid og operatørsikkerhed.

-

Opstartssekvens: Start altid møllen tom og under motorens fuldlast strømstyrke (FLA) . Begynd først at tilføre materiale, når rotoren har nået fuld driftshastighed.

-

Optimering: Produktets finhed styres af: 1) Skærmstørrelse, 2) Hammerspidshastighed, 3) Fremføringshastighed. En finere sigte, højere hastighed eller langsommere fremføringshastighed giver et finere produkt.

-

Tidsplan for forebyggende vedligeholdelse:

-

Dagligt: Tjek for usædvanlige vibrationer eller støj. Undersøg hamrene for slid.

-

Ugentligt: Kontroller drivremspændingen og skærmens integritet for huller eller tilstopning.

-

Efter behov: Drej eller udskift hamre når forkanten er slidt ned (typisk efter 200–1000 timer, afhængig af materiale). Udskift eller drej altid hamre i komplette sæt for at opretholde rotorens balance.

-

Periodisk: Udskift slidforinger og skærmsektioner. Kontroller og smør lejer i henhold til producentens specifikationer.

-

-

Kritiske sikkerhedsprotokoller:

-

Åbn aldrig inspektionsdøre, mens rotoren er i bevægelse.

-

Brug lockout/tagout (LOTO) procedurer for al vedligeholdelse.

-

Sørg for ordentlig bevogtning er på plads til alle roterende dele og drivsystemer.

-

Vær opmærksom på forurening af jernholdigt metal i fodermateriale (trampmetal), som kan forårsage alvorlige gnister og skader. Brug magnetiske separatorer or metaldetektorer i foderledningen.

-

Fremtiden for Hammer Mill Technology

Innovation fortsætter med at forbedre effektivitet, holdbarhed og kontrol.

-

Avancerede materialer og belægninger: Brug af wolframcarbid belægninger og keramiske kompositter på hammerspidser og foringer for at forlænge levetiden i slibende applikationer med 300–500 %.

-

Smart Monitoring & Industry 4.0: Integration af vibrationssensorer, termiske kameraer og strømforbrugsmonitorer at forudsige vedligeholdelsesbehov (prædiktiv vedligeholdelse), optimere tilførselshastigheder i realtid og forhindre katastrofale fejl.

-

Designoptimering via CFD: Computational Fluid Dynamics bruges til at modellere luft- og partikelflow i slibekammeret, hvilket fører til design, der forbedrer effektiviteten, reducerer turbulens og sænker energiforbruget pr. ton produkt.

-

Støjreduktionsteknik: Forbedrede kammerdesign, lyddæmpende materialer og kabinetter for at opfylde strengere støjregler på arbejdspladsen.

Konklusion: Partikelreduktionens uundværlige motor

Hammermøllen står som et vidnesbyrd om effektiv, praktisk teknik. Dets enkle, påvirkningsbaserede princip, når det udføres i en robust og veldesignet maskine, løser en grundlæggende industriel udfordring på tværs af et betagende mangfoldigt sæt af industrier. En vellykket implementering afhænger dog af en bevidst udvælgelsesproces der nøje matcher møllens designparametre— rotorhastighed, hammerkonfiguration, skærmareal og hestekræfter - til det specifikke fodermidlets fysiske egenskaber og the ønskede produktspecifikationer .

Ved at forstå de kerneprincipper, der er beskrevet i denne vejledning, kan ingeniører og operatører komme videre end at behandle hammermøllen som en sort boks. I stedet kan de udnytte det som et justerbart værktøj og optimere det til maksimal gennemstrømning, minimale slidomkostninger og ensartet produktkvalitet. Fra forarbejdning af den mad, vi spiser, og den medicin, vi er afhængige af, til genbrug af det moderne livs materialer og fremstilling af bæredygtige biobrændstoffer, er hammermøllen fortsat en uundværlig og udviklende arbejdshest i hjertet af den globale industri.