Granulering spiller en afgørende rolle i forskellige industrier, især inden for lægemidler, fødevareforarbejdning og kemisk fremstilling. Granuleringsprocessen forbedrer pulverstrømmen, kompressibiliteten og ensartetheden af slutproduktet. To af de mest almindeligt anvendte granuleringsmaskiner er Høj forskydningsblanding Granulator (HSMG) og Hurtig mixer granulator (RMG). Mens begge maskiner er designet til at opnå granulering, adskiller de sig i struktur, drift og specifik applikations egnethed. Denne artikel sigter mod at give en omfattende sammenligning mellem disse to typer granulatorer for at hjælpe fagfolk med at tage informerede beslutninger om deres anvendelse.

Hvad er en høj forskydningsmixergranulator?

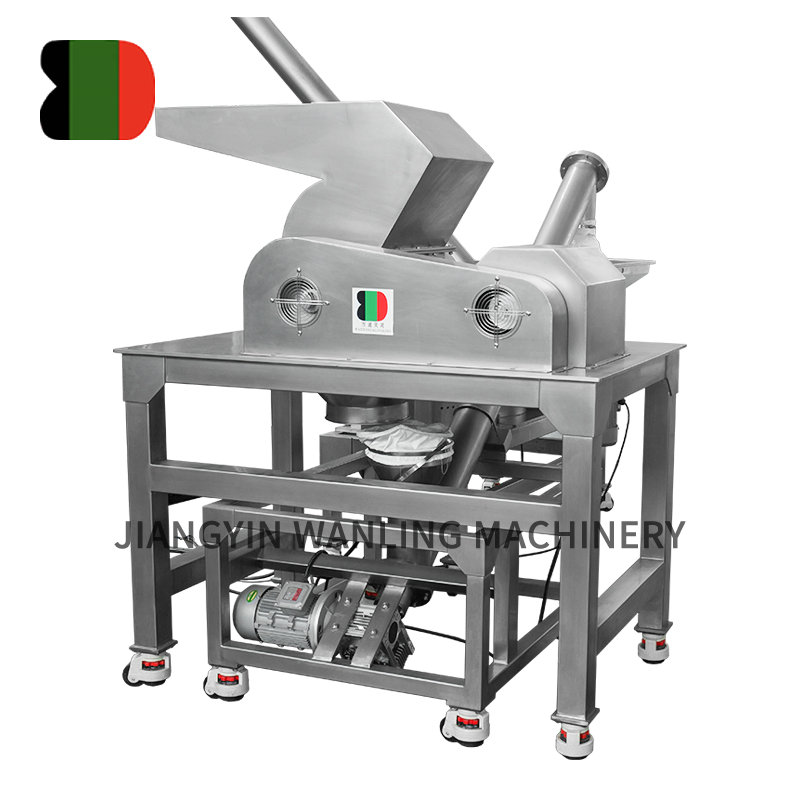

En granulator med høj forskydningsmixer er en granuleringsmaskine, der primært fungerer ved hjælp af et højhastighedsskarver og chopper til at blande pulvere og væsker intensivt. Den "høje forskydning" henviser til de intense mekaniske kræfter, der påføres materialerne, hvilket resulterer i den hurtige dannelse af tætte, ensartede granuler. Den høje forskydningshandling sikrer grundig befugtning af pulvere og effektiv partikelbinding.

Nøglefunktioner ved høj forskydningsmixergranulator:

Højhastighedsblandings- og chopper-klinger, der genererer intens mekanisk forskydning.

Evne til at håndtere bindemidler med høj viskositet eller klæbrige pulvere.

Producerer relativt tætte, sfæriske granuler med god mekanisk styrke.

Typisk anvendt i våde granuleringsprocesser.

Hvad er en hurtig mixergranulator?

Rapid mixer granulatorer, også kendt som fluidbed granulatorer i nogle sammenhænge, kombinerer hurtig blandingshandling med kontrolleret tilsætning af bindemidler. Udtrykket "hurtige" fremhæver den hurtige og effektive blandingsproces, men forskydningskræfterne er generelt lavere sammenlignet med høje forskydningsgranulatorer. Hurtige mixere bruger en kombination af en højhastighedshumpe og en lavhastighedschopper for at sikre jævn fordeling af væsker og ensartet granulatdannelse.

Nøglefunktioner ved hurtig mixergranulator:

Hurtig blanding af pulvere og flydende bindemidler.

Mindre intense forskydningskræfter sammenlignet med HSMG.

Producerer typisk porøse, mindre tætte granuler.

Meget brugt i farmaceutisk tabletproduktion og andre industrier, der kræver ensartet granulatstørrelsesfordeling.

Kerneforskelle mellem høj forskydningsmixergranulator og hurtig mixergranulator

| Aspekt | High Shear Mixer Granulator | Hurtig mixer granulator |

|---|---|---|

| Forskydningsstyrke | Høj forskydning på grund af hurtig pumpehjul og chopper | Moderat forskydning med mindre aggressiv blanding |

| Granulatdensitet | Tættere, mere kompakte granuler | Mere porøse og mindre tætte granuler |

| Blandingshastighed | Højhastighedsblanding med intens energiindgang | Hurtig blanding med kontrolleret energi |

| Typisk granulatform | Sfæriske og glatte granuler | Uregelmæssige, porøse granuler |

| Egnede pulvere | Sticky, højviskositetspulvere | Fritflydende pulvere |

| Fælles applikationer | Våd granulering i lægemidler, mad, kemikalier | Farmaceutiske tabletter, noget fødevareforarbejdning |

| Bindemiddelt tilføjelse | Normalt tilføjet gradvist med kontinuerlig blanding | Jævnt distribueret bindemiddel med hurtig blanding |

Applikationer og branche bruger

Begge typer granulatorer tjener afgørende roller i produktformulering, især i farmaceutisk fremstilling, hvor granulatkvalitet direkte påvirker tabletkvaliteten. Granulatorer med høj forskydningsmixer foretrækkes, når der er behov for granuler med højere mekanisk styrke, eller når man arbejder med udfordrende formuleringer, der kræver intensiv blanding. På den anden side tilbyder hurtige mixergranulatorer hurtigere behandlingstider og bedre kontrol over granulatstørrelsesfordeling, hvilket er vigtigt for visse tabletkomprimeringsprocesser.

Valg af en høj forskydningsmixergranulator og en hurtig mixergranulator afhænger stort set af de materielle egenskaber, krævede granulategenskaber og produktionsskala. At forstå deres operationelle forskelle og ydeevneattributter er vigtig for at optimere granuleringsprocessen og sikre produktkvalitet. Mens begge maskiner er værdifulde værktøjer i pulverforarbejdning, kan det at justere granulatortypen med de specifikke produktionsbehov øge effektiviteten, reducere behandlingstiden og forbedre den samlede produktkonsistens.