På tværs af industrier, der spænder fra landbrug til genanvendelse og farmaceutisk produktion, har Hammermølles etableret sig som uundværlige arbejdsheste til reduktion af partikelstørrelse. Disse robuste maskiner udvikler sig fortsat og tilbyder stadig mere effektive løsninger til behandling af alt fra korn til elektronisk affald.

Forståelse Hammer Mill Teknologi

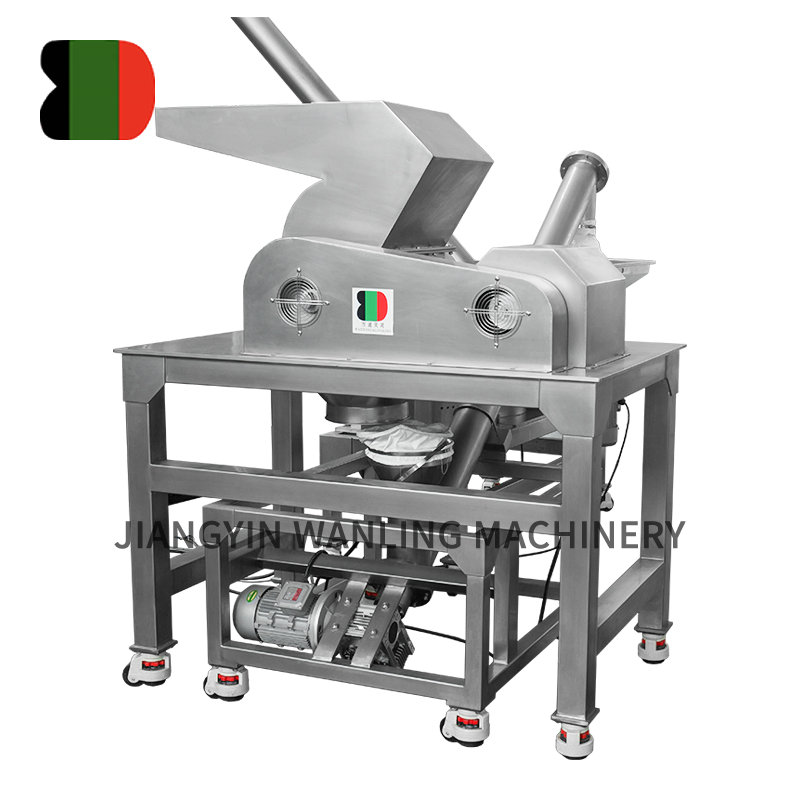

I deres kerne opererer Hammer Mills efter et enkelt, men effektivt princip:

-

Fodringsmekanisme - Materiale kommer ind gennem et kontrolleret fodersystem

-

Impact Zone - Roterende hammere (typisk spænder fra 1.000 til 3.600 o / min) Strike materialet

-

Størrelsesklassificering - Partikler passerer gennem skærme af specificerede åbninger

-

Udledning - Materiale i størrelse forlader fræsekammeret

Moderne Hammer Mills inkorporerer avancerede funktioner, der markant forbedrer deres evner:

-

Variabel frekvensdrev Tillader justering i realtid

-

Luftassistentsystemer Forbedring af gennemstrømning af lysmaterialer

-

Kraftige lejer Bedømt til kontinuerlig drift

-

Skærmskærm med hurtig ændring Mekanismer, der minimerer nedetid

Nøgleapplikationer på tværs af brancher

Landbrugsbehandling

-

Kornfræsning (majs, hvede, sojabønner)

-

Biomasseforberedelse til biobrændstoffer

-

Dyrefoderproduktion

Industriel fremstilling

-

Pulverproduktion til kemikalier

-

Størrelsesreduktion af plastikpiller

-

Træfiberbehandling til sammensatte materialer

Genbrugsoperationer

-

Elektronisk affaldsbehandling

-

Automobile Shredder -restforfining

-

Paper og pap genanvendelse

Farmaceutisk produktion

-

Aktiv farmaceutisk ingrediens (API) fræsning

-

Excipient -behandling

-

Forberedelse af urtemedicin

Tekniske fremskridt Kørsel effektivitet

Den seneste generation af Hammer Mills indeholder flere teknologiske forbedringer:

Materielle videnskabsinnovationer

-

Wolframcarbidhammer tip, der forlænger slidets levetid med 300%

-

Sammensatte skærmmaterialer, der modstår slid

-

Keramisk belagt interiør til ætsende applikationer

Operationelle forbedringer

-

Vibrationsovervågningssystemer, der forudsiger vedligeholdelsesbehov

-

Automatiske skærmspændingssystemer

-

Integrerede temperatursensorer, der forhindrer termisk skade

Sikkerhedsfunktioner

-

Eksplosionssikre design til brændbare støv

-

Magnetiske separatorer, der beskytter nedstrøms udstyr

-

Nul-motion Start sammenlås

Valg af den rigtige hammermølle

Kritiske faktorer, der skal overvejes, når man specificerer en hammermølle:

Materielle egenskaber

-

Bulkdensitet

-

Fugtindhold

-

Abrasivitet

-

Varmefølsomhed

Præstationskrav

-

Ønsket partikelstørrelsesfordeling

-

Gennemstrømningskapacitet

-

Energieffektivitetsmål

Operationelle parametre

-

Kontinuerlig vs. batchoperation

-

Krav til rensbarhed

-

Begrænsninger på støjniveau

Markedstendenser og fremtidige udsigter

Det globale Hammer Mill -marked forventes at vokse støt, drevet af:

Bæredygtighedsinitiativer

-

Øget genvindingsmandater over hele verden

-

Voksende biomasse energisektor

-

Cirkulær økonomi vedtagelse i fremstillingen

Teknologisk integration

-

IoT-aktiverede møller, der leverer realtidsanalyse

-

AI-drevet optimering af fræsningsparametre

-

Hybridsystemer, der kombinerer metoder til reduktion af flere størrelser

Nye applikationer

-

Cannabis -behandling til juridiske markeder

-

Produktion af specialitet i fødevarer

-

Avanceret genanvendelse af materiale til batterikomponenter

Vedligeholdelses- og optimeringspraksis

For at maksimere Hammer Mill Performance og Longevity:

-

Forebyggende vedligeholdelse

-

Regelmæssig bærende smøring

-

Skærmintegritetskontrol

-

Hammer Tip Inspection

-

Operationel bedste praksis

-

Korrekt foderhastighedskontrol

-

Fugtindholdsstyring

-

Korrekt skærmvalg

-

Præstationsovervågning

-

Analyse af partikelstørrelse

-

Sporing af energiforbrug

-

Gennemstrømningsmåling

Konklusion

Dagens Hammer Mills repræsenterer et perfekt ægteskab med påviste mekaniske principper og avancerede teknologiske forbedringer. Efterhånden som materialebehandlingskravene bliver mere sofistikerede på tværs af industrier, fortsætter Hammer Mill -producenter med at innovere og tilbyder løsninger, der leverer præcis partikelstørrelseskontrol med en hidtil uset effektivitet.

Fra små laboratoriemodeller, der behandler gram i timen til industrielle behemoths, der håndterer tonsvis af materiale, er den moderne hammermølle stadig et vigtigt værktøj til utallige operationer. Deres alsidighed, pålidelighed og kontinuerlig teknologisk forbedring sikrer, at de forbliver kernen i størrelsesreduktionsprocesser i årtier fremover.