Tør granulator Producent

-

WGK kemisk granulat fremstiller tør granulator maskine

Den kemiske tørre granulator kan fremstille granuler direkte fra målmaterialet ved hjælp af krystalvandet i materialet. De færdige granul... -

WGK industrielt højt tryk tørt pulver granulator granulat fremstillingsmaskine

Tør granuleringsproces: Opretter granuler direkte fra materialet ved hjælp af dets iboende fugtighedsindhold. Færdig produkt: troches,... -

WGK Dry Granulator Roller Pressing Granulation Machine

WGK Dry Granulator Machine er et nyt udstyr til at fremstille granuler direkte fra målmaterialet ved hjælp af krystalvandet i materialet....

Tør granulator kan fremstilles til granuler og tabletter, der bruges som granuler, kapsler osv., Hovedsageligt brugt til granulering i farmaceutiske, fødevarer, kemiske og andre industrier. Især velegnet til granulering af materialer, der ikke kan løses ved våde metoder. Det er velegnet til industrier som farmaceutiske stoffer, mad og kemikalier. Dry Granulator er et nyt udstyr, der direkte konverterer tørt pulver til partikler med en rimelig struktur, stabil og pålidelig ydelse og praktisk rengøring og vedligeholdelse.

Om os

Ære

-

Ære

Ære -

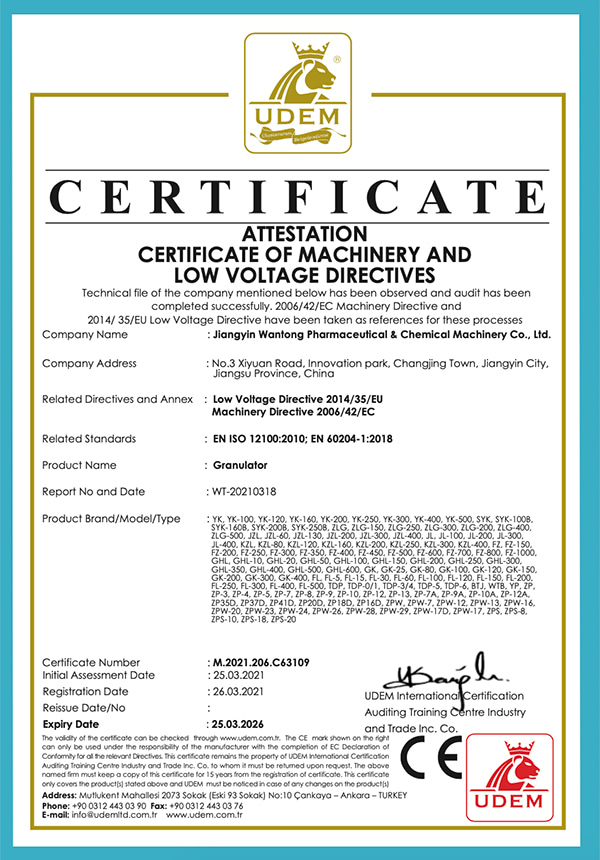

Ce

Ce

Nyheder

-

Industri -nyheder 2026-01-06

Introduktion til krydderslibemaskiner Kværnemaskiner til krydderier er essentielt udstyr...

Se mere -

Industri -nyheder 2026-01-04

Introduktion til industrielle tørremetoder Tørring er en kritisk proces i farmaceutisk, kemisk...

Se mere -

Industri -nyheder 2025-12-23

Introduktion til Dobbeltkegleblendere Dobbeltkegleblendere er udbredte industrielle blan...

Se mere -

Industri -nyheder 2025-12-18

Introduktion til Krydderi slibemaskiner Krydderiformalingsmaskiner er essentielle værktø...

Se mere

Udvidelse af branchens viden

Hvordan opnår en tør granulator granulering af tørre pulvere uden brug af et bindemiddel?

En tør granulator opnår granulering af tørre pulvere uden brug af et bindemiddel gennem en mekanisk proces, der involverer komprimering og størrelsesreduktion. Her er en trinvis forklaring af, hvordan dette typisk gøres:

Fodring: Tørpulvere føres ind i granulatoren. Pulverne kan være en række materialer, såsom farmaceutiske excipienser, fødevareingredienser eller kemiske forbindelser.

Komprimering: Den tørre granulator bruger en rulle eller en række ruller til at komprimere pulverne. Det tryk, der påføres af rullen, får partiklerne til at klæbe sammen, danne større klumper eller komprimerede masser.

BREAKING: Efter komprimering opdeles de større klumper derefter i mindre granuler. Dette kan opnås ved hjælp af forskellige metoder, såsom:

Virkning: Brug af en skære- eller knusningsmekanisme til at opdele den komprimerede masse i mindre stykker.

Forskydning: Påføring af en forskydningskraft på den komprimerede masse, som kan udføres ved at rotere klinger eller diske, der skærer igennem materialet.

Screening: Det granulerede materiale føres derefter gennem en skærm eller sigte for at adskille den ønskede granulatstørrelse fra store partikler. De store partikler kan genanvendes tilbage i granulatoren for yderligere behandling.

Klassificering: I nogle tilfælde kan en klassifikator bruges til at sikre, at granulerne er af en ensartet størrelse. Klassifikatoren kan adskille granulerne baseret på deres størrelse og densitet, hvilket kun tillader den ønskede granulatstørrelse at passere.

Tørring: Hvis granuleringsprocessen introducerer fugt, eller hvis pulverne er hygroskopiske, kan et tørringstrin være nødvendigt for at fjerne overskydende fugt og sikre granulernes stabilitet.

Afkøling: Hvis processen genererer varme, kan en kølemekanisme anvendes til at opretholde den optimale temperatur til granulering og til at forhindre nedbrydning af varmefølsomme materialer.

Blanding: i nogle tilfælde Tør granulator Kan også have en blandingsfunktion for at sikre, at pulverne er jævnt fordelt før komprimering og granulering.

Automation og kontrol: Moderne tørre granulatorer leveres ofte med automatiserede kontroller, der giver mulighed for nøjagtige justeringer af komprimeringskraft, skærmstørrelse og andre parametre for at opnå de ønskede granulategenskaber.

Ved at bruge mekaniske kræfter til at kompakte og derefter nedbryde pulverne, kan en tør granulator effektivt granulere tørre pulvere uden behov for et bindemiddel. Denne proces er især nyttig til materialer, der er følsomme over for fugt, eller hvor tilføjelsen af et bindemiddel ville være uønsket.