Spray tørretumbler Producent

-

LPG spraytørrer til mælkepulver

Højhastighedscentrifugal spray tørretumbler er en ny type højeffektivt tørringsprocesudstyr, det kan fremstille opløsningen, emulsion, op... -

LPG 5L Centrifugal spray tørretumbler til kaffemælkpulver

Anvendelse: Tørringsproces med høj effektivitet til løsninger, emulsioner, suspensioner og pastaer i tørt pulver, fine eller mellemstore ... -

LPG 5L Spray tørretumbler til ægpulver

5L-spraytørreren er den mindste tørretumbler, den kan dehydrere 3-7 kg vand hver time, der er egnet til laboratoriebrug eller tester. Spr...

Sprøjttørrer er en slags kontinuerlig atmosfærisk tryktørrer. Sprøjt væskematerialet i en tåge ved hjælp af specielt udstyr, så det kan komme i kontakt med varm luft og tørres. Brugt til tørring af nogle termosfølsomme væsker, suspensioner og viskøse væsker, såsom mælk, æg, tanniner og medikamenter. Det bruges også til tørring af brændstoffer, mellemprodukter, sæbepulver og uorganiske salte. Det er godt egnet til generering af pulver og granulære faste produkter fra opløsning, lotion, suspension og pasta væske råvarer. Derfor er spraytørring en meget ideel proces, når partikelstørrelsesfordelingen, resterende fugtighedsindhold, bulkdensitet og partikelform af det færdige produkt skal opfylde nøjagtige standarder.

Om os

Ære

-

Ære

Ære -

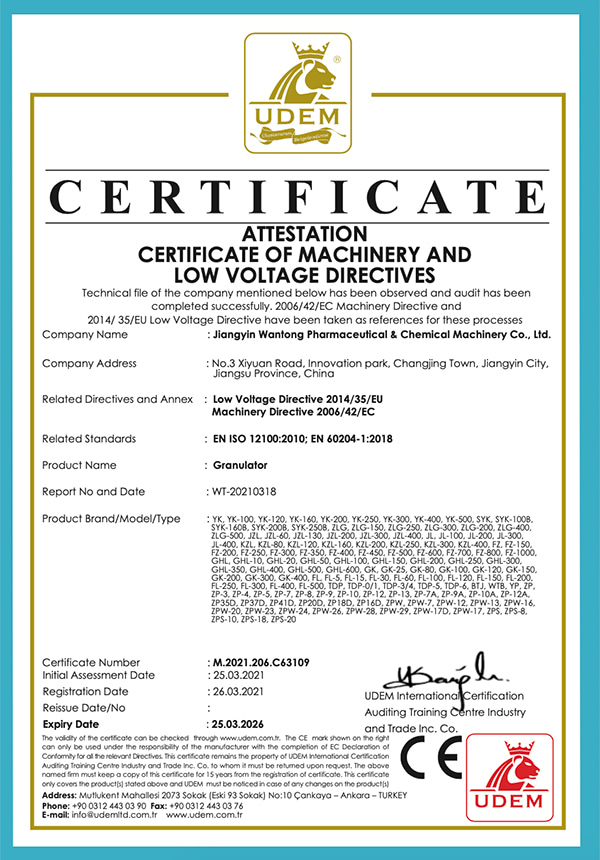

Ce

Ce

Nyheder

-

Industri -nyheder 2026-01-06

Introduktion til krydderslibemaskiner Kværnemaskiner til krydderier er essentielt udstyr...

Se mere -

Industri -nyheder 2026-01-04

Introduktion til industrielle tørremetoder Tørring er en kritisk proces i farmaceutisk, kemisk...

Se mere -

Industri -nyheder 2025-12-23

Introduktion til Dobbeltkegleblendere Dobbeltkegleblendere er udbredte industrielle blan...

Se mere -

Industri -nyheder 2025-12-18

Introduktion til Krydderi slibemaskiner Krydderiformalingsmaskiner er essentielle værktø...

Se mere

Udvidelse af branchens viden

Hvilke faktorer påvirker effektiviteten af en spraytørrer?

Fodermaterialeegenskaber:

Egenskaberne ved fodermaterialet, såsom dets viskositet, overfladespænding, faststofindhold og termisk følsomhed, kan væsentligt påvirke effektiviteten af spraytørring. Materialer med højere viskositet eller overfladespænding kan kræve mere energi til forstøvning og fordampning, mens termisk følsomme materialer kan kræve lavere tørringstemperaturer for at forhindre nedbrydning.

Atomiseringsteknik:

Atomiseringsmetoden, der bruges til at konvertere det flydende foder til dråber, kan påvirke effektiviteten af spraytørring. Forskellige forstøvningsteknikker, såsom trykdyser, roterende forstærkere eller centrifugalforstøver, har forskellige effekter på dråbestørrelse, distribution og tørresatser.

Tørringsparametre:

Faktorer såsom indløbslufttemperatur, luftstrømningshastighed, opholdstid og udløbsluftfugtighed spiller afgørende roller til bestemmelse af effektiviteten af spraytørring. Optimering af disse parametre baseret på de specifikke egenskaber ved fodermaterialet kan forbedre tørringseffektiviteten og minimere energiforbruget.

Design og konfiguration:

Design og konfiguration af Spray tørretumbler , inklusive geometrien i tørrekammeret, størrelsen og formen på atomiseringsindretningen og arrangementet af opvarmningselementer og luftstrømningsmønstre, kan påvirke tørringseffektiviteten. Veludformede spraytørrer med effektive varme- og masseoverførselsmekanismer kan forbedre den samlede proceseffektivitet.

Varmekilde:

Typen og effektiviteten af den varmekilde, der bruges i spraytørreren, såsom damp, gas eller elektricitet, kan påvirke energiforbruget og tørreeffektiviteten. Brug af energieffektive varmesystemer og varmegenvindingsteknikker kan forbedre den samlede proceseffektivitet og reducere driftsomkostningerne.

Partikelopsamling og adskillelse:

Effektiviteten af partikelopsamling og separationssystemer, såsom cykloner, posefiltre eller elektrostatiske bundfald, påvirker genvinding af tørret produkt og fjernelse af fine partikler fra udstødningsluften. Optimering af disse systemer kan forhindre produkttab og minimere miljømæssige emissioner.

Hvad er forskellene mellem kokurrent og modstrømssprøjtningstørring?

Flowretning:

Ved kokurrent spraytørring strømmer både tørreluften og det forstøvede fodermateriale i samme retning gennem tørrekammeret. Dette betyder, at indgangsluften, der bærer det højeste fugtighedsindhold, først møder de vådeste partikler og skrider frem mod tørretumbleren.

I modstrøm Sprøjtningstørring , tørreluften og det forstøvede fodermateriale strømmer i modsatte retninger. Indgangsluften med det laveste fugtighedsindhold kontakter først de vådeste partikler og skrider frem mod tørretumbleren.

Fugtgradient:

Cocurrent -tørring resulterer typisk i en mindre fugtighedsgradient i tørrekammeret sammenlignet med modstrøms tørring. Dette betyder, at fugtindholdet i partiklerne, der forlader tørretumbleren, er mere ensartet i kokurrent tørring.

Tørring af modstrøm skaber en større fugtighedsgradient, hvor den tørreste luft først kontakter de vådeste partikler. Dette kan føre til mere effektiv fjernelse af fugtighed, men kan også øge risikoen for overdreven eller ujævn tørring af produktet.

Temperaturprofil:

Ved kokurrent tørring falder temperaturprofilen inden for tørringskammeret gradvist fra indløbet til udløbet, da den hotteste luft kontakter de vådeste partikler først. Dette kan hjælpe med at forhindre overophedning og termisk nedbrydning af følsomme materialer.

Ved modstrøms tørring er temperaturprofilen typisk højere ved indløbet og falder mod udløbet, da den hotteste luft kontakter de tørreste partikler sidst. Dette kan resultere i mere effektiv fjernelse af fugtighed, men kræver omhyggelig kontrol for at undgå overophedning af produktet.

Energieffektivitet:

Cocurrent -tørring kræver generelt mindre energi sammenlignet med tørring af modstrøm, da den fungerer med lavere indløbslufttemperaturer og kortere opholdstider. Imidlertid opnår det muligvis ikke det samme niveau af fugtfjernelseseffektivitet som modstrøms tørring.

Tørring af modstrøm kan være mere energikrævende på grund af højere indløbslufttemperaturer og længere opholdstider. Imidlertid kan det opnå højere fugtfjernelsesgrad og kan foretrækkes til tørring af varmebestandige eller høje fugtighedsmaterialer.

Produktegenskaber:

Cocurrent-tørring har en tendens til at producere produkter med mere ensartet fugtighedsindhold og partikelstørrelsesfordeling, hvilket gør det velegnet til varmfølsomme eller delikate materialer.

Tørring af modstrøm kan resultere i hurtigere fjernelse af fugtighed og kan foretrækkes til applikationer, hvor der kræves høje produktionshastigheder eller lavt endelig fugtighedsindhold.